اجرای عرشه فولادی : مطالب گذشته به معرفی و روند طراحی سقف عرشه فولادی پرداختیم. در این مطلب به ارائه روند اجرای سقف عرشه فولادی میپردازیم.

اجرای عرشه فولادی – سقف کامپوزیت

نصب/ کلیات:

A- شمع بندی موقت (در صورت نیاز) طوری طراحی میشود که بارگذاری مشخص را تحمل نماید. این شمع بندی بر مبنای آئین نامه های ساختمانی طراحی و نصب می گردد و تا رسیدن مقاومت بتن به ۷۵ درصد مقاومت مشخصه بایستی در محل خود باقی بماند.

نکته: برداشتن شمع های موقت معمولاً حداقل ۷ روز پس از اجرای بتن انجام می شود.

B- اتصال عرشه به تکیه گاه: عرشه فولادی باید به تکیه گاه سازه ای توسط جوش قوسی نقطهای ، جوش پرکننده و یا اتصالات مکانیکی دوخته شوند.

متوسط فاصله اتصالات عرشه در جهت عمود بر دهانه نبایستی کمتر از ۳۰۰ mm باشد و حداکثر فاصله آن بایستی ۴۶۰ mm باشد. مگر اینکه فاصله کمتری بر مبنای طراحی دیافراگم عرشه مورد نیاز باشد. عرشه ها به نحو مناسبی بای به تکیه گاه متصل شون تا در معرض خطر سر خوردگی قرار نگیرند.

نکته: عرشه ها در جهت طولی توسط قفل شدن نر و مادگی به همدیگر اتصال می یابد و اگر در مجاور هم نباشند استفاده از یک نوع اتصال در هر عرشه کفایت می کند.

C- اتصال لبه های کناری عرشه ها: این اتصال برای عرشه های با طول دهانه کمتر ۱٫۵ m ضرورت ندارد مگر اینکه طراحی دیافراگم الزام نماید. برای عرشه های با طول دهانه بزرگتر از ۱٫۵ m کناره عرشهها به یکی از روشهای زیر و با فاصله حداقل یک متر بایستی به یکدیگر متصل شوند

اجرای عرشه فولادی

۱- پیچهای با حداقل قطر (#۱۰ – ۴٫۸۳ mm)

۲- پانچ کردن نر و مادگی عرشه ها

۳- جوشهای قوسی با حداقل قطر ۱۶ mm جوش پر کنند با حداقل طول ۳۸ mm یا هر نوع جوش با مقاومت معادل مندرج در AISI S905 یا محاسبه شده توسط AISI S 100 یا روشهای دیگر تأیید شده

۴- روشهای معادل دیگر مورد تأیید آئین نامه های ساختمانی

اجرای عرشه فولادی

نکته : فاصله های فوق حداقل هستند و بارهای بهره برداری یا طرح دیافراگم ممکن است فاصله های کمتر یا طول جوشهای بزرگتری را الزام کنند. SDI استفاده از جوش پر کننده یا قوسی را برای اتصال کناره عرشه های با ضخامت کمتر از ۰٫۹۱ mm توصیه نمی کند و آن به دلیل سخت بودن جوشکاری این ورقها می باشد.

- D. اتصال لبه های طولی عرشه ها بر روی تکیه گاهها: برای عرشه های با طول دهانه کمتر از ۵ m این اتصال ضرورت ندارد مگر اینکه طراحی دیافراگم الزام نماید. برای عرشه های با طول دهانه بزرگتر از ۱٫۵m این لبه ها به یکی از روشهای زیر و با فاصله حداقل یک متر بایستی به یکدیگر اتصال یابند:

۱- پیچهای با حداقل قطر (#۱۰ – ۴٫۸۳ mm)

۲- جوشهای قوسی با حداقل قطر ۱۶ mm جوش پر کنند با حداقل طول ۳۸ mm

۳- اتصالات میخ و چاشنی یا میخهای پنوماتیک

اجرای سقف عرشه فولادی

نکته: این شرایط مربوط به اتصالات عرشه در امتداد موازی تکیه گاهها می باشد. پیچ نمره #۱۰ برای تیرهای با ورق ضخیم مناسب نیستند و ممکن است در هنگام نصب دچار شکست شوند. پیچ با حداقل نمره #۱۲ برای تیرهای با ضخامت بزرگتر از ۲ mm و نمره #۱۴ برای فولادهای سخت تر مورد نیاز می باشد.

- E. مقطع اصلی تیرهای پیرامونی طبقات توسط طراح محاسبه و تعیین می گردند.

F- دهانههای طره:

۱- لبه های کناری عرشه های طره در فواصل حداکثر ۳۰۰ mm بایستی به یکدیگر و به تکیه گاه اتصال یابند.

۲- در جهت عرضی نیز، عرشه ها بایستی به تکیه گاه دو انتها و اولین تکیه گاه میانی اتصال یابند.

۳- اتصالات عرشه ها قبل از اینکه تحت بار قرار گیرند بایستی تکمیل شده باشد.

۴- بتن ریزی در عرشه های طره نبایستی قبل از بتن ریزی دهانه مجاور انجام شود.

- H. جزئیات فاصله اتصالات کناره ها توسط طراح مشخص می گردد.

در عرشه هائی که تحت جوشکاری قرار می گیرند بایستی الزامات بخش ۵٫۳٫۲٫۱ استاندارد AWS D1.3 رعایت گردد.

اجرای سقف عرشه فولادی

نکته : بال تیرهایی غیر همتراز فاصله ای بین عرشه و تکیه گاه ایجاد می نمایند و این فضا جوشکاری را سخت کرده و عملکرد مناسب میخ پرچها و پیچها را نیز دچار مشکل می کند. لذا ضروری است رواداری مجاز در نصب تیرها رعایت گردد.

جوشکاری سقف عرشه فولادی

A.تمام جوشکاری عرشه ها بایستی بر مبنای AWS D1.3 انجام شود و جوشکاران بایستی توانایی انجام جوشکاری مناسب بر اساس روشهای مربوطه را داشته باشند.

نکته: راهنمای SDI-MOC یک روش آزمایش کنترل کیفی جوش را ارائه می کند که به عنوان یک کنترل اولیه برای تنظیم دستگاههای جوش تحت شرایط عادی می تواند استفاده شود.

- B. استفاده از واشرهای جوشکاری تنها برای عرشه های با ضخامت کمتر از ۷۱ mm مجاز می باشد. واشرهای جوشکاری بایستی دارای حداقل ضخامت ۱٫۲۷ mm و قطر سوراخ ۱۰ mm باشد. این واشرها برای اتصال طولی عرشه ها مناسب نیستند.

- C. در جاهایی که نیازی به واشرهای جوشکاری وجود ندارد میتوان از جوش قوسی با حداقل بعد ۱۶mm استفاده نمود. فلز جوش بایستی به تمام لایه های ورق عرشه نفوذ کرده و تماس خوبی با اعضاء تکیه گاه برقرار نماید.

- D. حداقل طول جوشهای پرکننده (در صورت نیاز) ۳۸ mm است

- E. گلمیخ برشگیری که جهت ایجاد عملکرد مرکب بین بتن و فولاد نصب می شوند میتوانند به عنوا ن یک عدد جوش قوسی محسوب گردند. این گل میخ ها بایستی بر مبنای AWS D1.1 جوشکاری شوند.

اجرای سقف عرشه فولادی

اتصالات مکانیکی

- اتصالات مکانیکی اعم از میخ و چاشنی، میخ های پنوماتیکی یا پیچها اگر دارای مقاومت مشخصه طرح باشند می توانند عرشه ها را به نحو مناسبی به تیرهای تکیه گاه بدوزند.

- در صورت استفاده ا ز میخ و چاشنیی میخهای پنوماتیک، مقاومت هر میخ تعیین کننده حداکثر فاصله و حداقل ضخامت ورق تکیه گاه بوده و بر اساس نتایج آزمایشات تولیدکننده آن یا دیگر مدارک مورد تأیید طراح تعیین میگردد.

- بدون هیچ گونه محدودیتی می توان از پیچها برای اتصال عرشه ها استفاده نمود ولی طول رزوه پیچها بایستی سازگار با ضخامت عرشه و ورق تکیه گاه باشد.

- اجرای سقف عرشه فولادی

نکته: اتصالات مکانیکی از روشهای موفق مهار ورقها شناخته می شوند مدارکی چون نتایج آزمایشات، محاسبات طرح یا نمودارهای طراحی بایستی توسط تولید کننده تحویل طراح جهت تأیید گردد. مقاومت مکانیکی اتصالات به ضخامت عرشه و تیر تکیه گاه بستگی دارد.

اتصال ضمایم عرشه فولادی

- ضمایم سازه ای سقف عرشه فولادی جهت انتقال نیرو بایستی به عرشه یا تیر تکیه گاه با حداکثر فاصله ۳۰۰ mm متصل شوند. این فاصله در ضمایم غیر سازه ای که جهت تأمین شرایط بهره برداری انجام می شود می تواند به ۶۰۰ mm افزایش یابد.

- از جوشها یا اتصالات مکانیکی مجاز برای اتصالات فوق بایستی استفاده شود.

اجرای سقف عرشه فولادی

تمیزکاری قبل از بتن ریزی:

- تمیز کردن سطوح روی عرشه فولادی از مواردی چو زائده ها ی جوشکاری سرامیک گل میخ ها و اتصالات به جا مانده بایستی قبل از بتن ریزی انجام شود.

مسلح کردن بتن :

- مسلح کردن بتن (آرماتوربندی و نصب مش آماده) در صورت نیاز بایستی مطابق مشخصات پروژه قبل از بتن ریزی انجام شود.

نکته: استانداردهای اجراییCRSI و WRI برای اطلاعات بیشتر توصیه میگردد.

الزامات فنی سیستم سقف مرکب عرشه فولادی – بتنی با عرشه فلزی

۱) این سیستم سقف ا ز مقاطع مختلط دال بتن مسلح بر روی ورق های ذوزنقه ای فولادی که به تیرها و شاهتیرهای فولادی متصل می شوند تشکیل شده است. دال بتنی باید به تیر فولادی با استفاده از گل میخ های برشگیر با قطر ۲۰ میلی متر یا کمتر متصل شود. گلمیخ ها را می توان از روی ورق فولادی ذوزنقه ای و یا مستقیماً به عضو فولادی جوش نمود هر گل میخ باید روی بال تیر فولادی ذوب شود.

۲) طرح سازه ای این سقف مرکب مطابق ضوابط طراحی و اجرایی آیین نامه ANSI/SDI CI.0-2006 ، ACI318-08 ، AISC 360- های ۱۰ ، مبحث دهم مقررات ملی ساختمان ایران با عنوان “طرح و اجرای ساختمان های فولادی” و مبحث نهم مقررات ملی ساختمان ایران با عنوان “طرح و اجرای ساختمان های بتن آرمه” صورت گیرد.

۳) در اجرای قسمت بتن آرمه سقف، ضوابط مبحث نهم مقررات ملی ساختمان ایران مانند: ویبره بتن، عمل آوری بتن و … رعایت شود.

۴) تأمین شرایط دیافراگم صلب در این سیستم سقف با توجه به ضوابط موجود در استاندارد ۲۸۰۰ ایران الزامی است.

۵) حداکثر تغییر مکان مجاز ناشی از بار مرده حین اجرا به L/180 یا ۲۰ mm برای هر دهانه محدود می شود.

۶) حداکثر تغییر مکان مجاز ناشی از بار زنده بهره برداری به L/360 برای هر دهانه محدود می شود.

۷) حداکثر تغییر مکان مجاز ناشی از بار مرده و زنده به L/240 برای هر دهانه محدود می شود.

۸) رعایت الزامات مربوط به بازشو در سقف ها، بر اساس مبحث نهم مقررات ملی ساختمان ایران الزامی است.

۹) رعایت ضوابط راهنمای طراحی Floor Vibration due to Human Activity منتشر شده توسط انجمن AISC و مبحث دهم مقررات ملی ساختمان ایران جهت کنترل ارتعاش کف ها الزامی است.

۱۰) حداکثر ارتفاع ورق عرشه فولادی ذوزنقه ای مطابق آیین نامه های ذکر شده در بند ۲ برابر ۷۵ mm می باشد.

۱۱) رعایت مشخصات فولادهای به کار برده شده بر اساس استاندارد ASTM برابرFy 230 MPa حداقل الزامی است.

۱۲) رعایت ضوابط و مقررات مربوط به جوشکاری اعضای سرد نورد شده مطابق استاندارد AISI و آیین نامه های AWSو AISC الزامی است.

۱۳) رعایت ضوابط طراحی برشگیرها بر اساس مبحث دهم مقررات ملی ساختمان ایران و ضوابط موجود در AISC 360-10 الزامی است.

۱۴) قطر گلمیخ های برشگیر باید ۲۰ mm یا کمتر بوده و حداقل ارتفاع آنها بعد از نصب که از بالای ورق ذوزنقه ای اندازهگیری می شود ، نباید کمتر از ۴۰ mm باشد.

۱۵) ضخامت دال بتن آرم ه در بالای کنگره ورق ذوزنقهای نباید از ۵۰ mmکمتر باشد.

۱۶) مشخصات بتن سازه ای برای این سقف کامپوزیت مطابق ضوابط موجود درآیین نامه AISC 360-10 باشد . در این خصوص لازم است حداقل مقامت فشاری برای بتن مورد استفاده در دال بتن آرمه برابر ۲۱ MPa و حداکثر آن ۷۰ MPa باشد. همچنین رعایت ضوابط مربوط به میلگرد گذاری دال بتن آرمه بر اساس ضوابط موجود در آیین نامه ACI 318-16 و مبحث نهم مقررات ملی ساختمان ایران الزامی است.

۱۷) مقاومت تسلیم آرماتورهای مورد استفاده در دال بتن آرمه رویه مطابق ضوابط AISC 360-10 نباید از ۵۲۵ MPa تجاوز نماید.

۱۸) لازم است در محل اتصال بین سقف و اسکلت سازه ای، ظرفیت انتقال کلیه بارهای ثقلی و جانبی داخل سقف به اسکلت سازه ای ایجاد شود.

۱۹) در اجرای این سیستم، رعایت مبحث دوازدهم مقررات ملی ساختمان ایران با عنوان ” ایمنی و حفاظت کار در حین اجرا” الزامی است. به طور کلی کنترل و طراحی این سیستم سقف باید برای تحمل بار در دو مرحله انجام شود :

الف) بارهای ناشی از وزن خود سقف و بارهای حین اجرا

ب) تمام بارهای مرده و زنده که پس از عمل آوری بتن رویه سقف و رسیدن به مقاومت کافی، به سقف وارد می شوند.

۲) کلیه مصالح و اجزاء در این سیستم اعم از معماری و سازه ای از حیث دوام، بهداشتی و زیست محیطی باید بر مبنای مقررات ملی ساختمان ایران و یا آیین نامه های ملی یا معتبر بین المللی شناخته شده و مورد تأیید بکار گرفته شوند.

۲۱) ضروری است تمهیدات لازم متناسب با شرایط مختلف اقلیمی و محیط های خورنده ایران صورت پذیرد.

۲۲) رعایت مبحث سوم مقررات ملی ساختمان ایران با عنوان” حفاظت ساختمان ها در مقابل حریق” و همچنین الزامات نشریه شماره ۴۴۴ مرکز تحقیقات ساختمان و مسکن مربوط به مقاومت اجزای ساختمان در مقابل حریق با در نظر گرفتن تعداد طبقات، ابعاد ساختمان، کاربری و وظیفه عملکردی اجزا ساختمانی الزامی است.

۲۳) صدابند ی سقف بین طبقا ت بای د مطابق مبحث هجدهم مقررا ت ملی ساختمان ایران با عنوان “عایق بندی و تنظیم صدا ” تأمین شود.

۲۴) الزامات مربوط به انرژی باید مطابق مبحث نوزدهم مقررات ملی ساختمان ایران با عنوان” صرفه جویی در مصرف انرژی” رعایت شود.

۲۵) در نظر گرفتن جزئیات دقیق مسیر و محل نصب کلیه اجزای تأسیسات مکانیکی و برقی در مرحله طراحی و اجرای سقف، ضروری است.

۲۶) رعایت مجموعه مباحث مقررات ملی ساختمان ایران د ر مورد این سیستم الزامی است.

مدارک اجرای سقف عرشه فولادی

مدارک اجرایی بایستی نحوه اجرای سقفهای مرکب را نشان دهند و حداقل شامل اطلاعات زیر باشند:

- A. بارگذاری

- بارگذاری سقفهای مرکب بر اساس آیین نامه ساختمانی تعیین گردد که در آن اطلاعات مربوط به کاربری و بارها به همراه بارهای متمرکز مشخص شده باشند.

- بارهای مربوط به فازهای مختلف اجرایی مشخص گردد.

- B. نقشه های پلان تیرریزی سازه برای تمام سقفهای مرکب که ابعاد، محل و تیپ تکیه گاهها در آن نشان داده شده باشد.

- C. عرشه و ضمایم عرشه

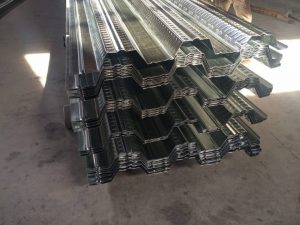

- عمق، شکل و ضخامت طراحی عرشه فولادی

- نوع فولاد عرشه(شامل مقاومت تسلیم) و نوع پوشش آن

- نوع، فاصله و جزئیات ضمایم عرشه (قطعات جانبی نصب)

- D. بتن و مسلح کننده بتن

- مقاومت مشخصه بتن f’c

- جرم حجمی مشخصه بتن

- مقاومت مشخصه یا گرید میلگرد مسلح کننده یا مش آماده

- ابعاد، محل و طول مسلح کننده ها

- ضخامت سقف

- نوع مواد مسلح کننده های الیافی، شکل و میزان مصرف

نکته : مثال زیر نمونه ای از مشخصات یک سقف مرکب است که در نقشه های قرارداد بایستی نشان داده شود:

عرشه فولادی مرکب با عمق (۵۰ mm) نوع گالوانیزه (G 60 ) و ضخامت عرشه۰٫۰۳۵۸ (تیپ ۲۰)

بتن معمولی با ضخامت (۷۵ mm) بر روی عرشه و با مقاومت مشخصه (۲۱ MPa)

اجرای سقف عرشه فولادی

رواداری عرشه های تحویلی:

- حداقل ضخامت فلز فولاد تحویل شده در محل پروژه نبایستی در هیچ حالتی کمتر از ۹۵ درصد ضخامت طراحی باشد.

نکته: حداقل ضخامت تحویل شده بر مبنای AISI S 100 تعیین شده است.

- رواداری طولی پانلهای عرشه ۱۳ mm ± می باشد

- رواداری عرضی پانلهای عرشه -۱۰ mm و +۱۳ mm می باشد

- ناگونیایهای طولی پانلها نبایستی بیشتر از ۶ mm در طول ۳ m باشد.

- برش انتهای پانلها نبایستی دارای ناگونیهایی بیشتر از ۱۰ mm در طول ۱ m باشد.

پوشش :

- پوشش گالوانیزه بایستی منطبق با استاندارد ASTM A6563 / A653M باشد.

- در صورت نیاز طراحی، یک لایه رنگ آستر (فقط لایه زیرین) در محل پروژه برروی ورقهای فولادی بایستی انجام شود.

- نوع پوشش روی عرشه فولادی بایستی توسط طراح مشخص شود.

توضیحات: پوشش روی عرشه مرکب فولادی توسط طراح مشخص شده و بایستی مناسب شرایط محیطی باشد. به دلیل اینکه عرشه های فولادی نقش مسلح کننده مثبت را در عرشه های مرکب دارند، عمر بهره برداری آنها بایستی حداقل برابر عمر بهره برداری سازه باشد. پوششهای روی- آلومینیوم توصیه نمی شوند. در جاهایی که عرشه های فولادی به صورت لایه رویی ساده و لایه زیر رنگی استفاده می شوند، یک لایه رنگ آستر برای حفاظت فولاد در کوتاه مدت و جهت حفاظت در برابر شرایط جوی عادی بایستی بر روی عرشه ها انجام شود. البته توجه شود که این رنگ کاملاً غیر ماندگار است.

در شرایط جوی با خاصیت خورندگی یا شیمیایی بالا یا جایی که مواد فعال در تماس با عرشه فولادی قرار می گیرند، مواظبت لازم برای پوشش ورقها بایستی انجام شود که ممکن است شامل اجرای مواد یا پوشش های خاص باشد. اگر به دلیل لزوم حفاظت در برابر حریق نیاز به رنگ آمیزی خاص باشد، از رنگ های مجاز مربوطه بایستی استفاده نمود و بدیهی است تمام رنگ ها برای حفاظت در برابر حریق مناسب نیستند . این لزومات بایستی به طور روشن در مدارک قرارداد قید شده باشد به طور کلی سه روش مقاوم سازی در برابر حریق وجود دارد:

- نصب یک قطعه اضافی حفاظت شده در برابر حریق

- حالتی که مستقیماً خود قطعه در برابر حریق حفاظت می شود.

- نصب یک قطعه حفاظت نشده در برابر حریق

در این سه حالت تنها حالت دوم در ارتباط با پوشش عرشه فولادی می باشد. در این سیستم ها، نوع پوشش عرشه فولادی میتواند عامل مهمی در تعیین مقاومت در برابر حریق باشد. در حالت مستقیم مقاوم سازی قطعه پوشش (رنگ) بسیار تعیین کننده

است. در دایرکتوری آزمایشگاههای حریق (Underwriter Laboratories)، برخی از شرکتهای تولید کننده عرشه فولادی مشخصی دارند که تحت نام سقفهای سری D700 , D800,D900 طبقه بندی می شوند. این عرشه های بتنی- فولادی طبقه بندی شده دارای پوشش گالوانیزه یا ترکیب فسفاته- رنگ می باشند.

مراحل اجرای سقف عرشه فولادی

در اجرای بهینه این سقف ها بایستی مراحل زیر به ترتیب انجام گردد :

- طراحی سقف ها بر اساس مقررات ملی محل پروژه و در غیاب آن بر مبنای استانداردهای معتبر دنیا جهت محاسبه و تعیین مشخصات کامل اجرائی آن

- تهیه نقشه های کارگاهی چیدمان ورق عرشه فولادی بر مبنای نقشه های پلان تیرریزی سازه و همچنین با رعایت حدود پوشش موردنیاز مطابق نقشه های معماری

- تهیه جدول برش عرشه فولادی به تفکیک طول و تعداد آنها در هر طبقه

- تولید و بسته بندی ورق عرشه فولادی و قطعات جانبی نصب

- حمل و باراندازی ورقها در محل پروژه

- جابجائی و قراردادن بندیلهای ورقها در طبقات و در موقعیت مناسب

- پخش و تثبیت ورق عرشه فولادی مطابق نقشه های کارگاهی و جزئیات اجرائی استاندارد

شکل ۱ – سقف عرشه فولادی قبل از بتن ریزی

۸) تهیه و جوشکاری گلمیخ برشگیر بر اساس طرح پروژه

۹) تمیزکاری سقف و اجرای میلگردهای اصلی پروژه

۱۰) نصب بتن بند دور داکتها

۱۱) اجرای مسلح کننده بتن و میلگردهای تقویتی در صورت نیاز

۱۲) بتن ریزی و تراز کردن سطح بتن

۱۳) عمل آوری بتن

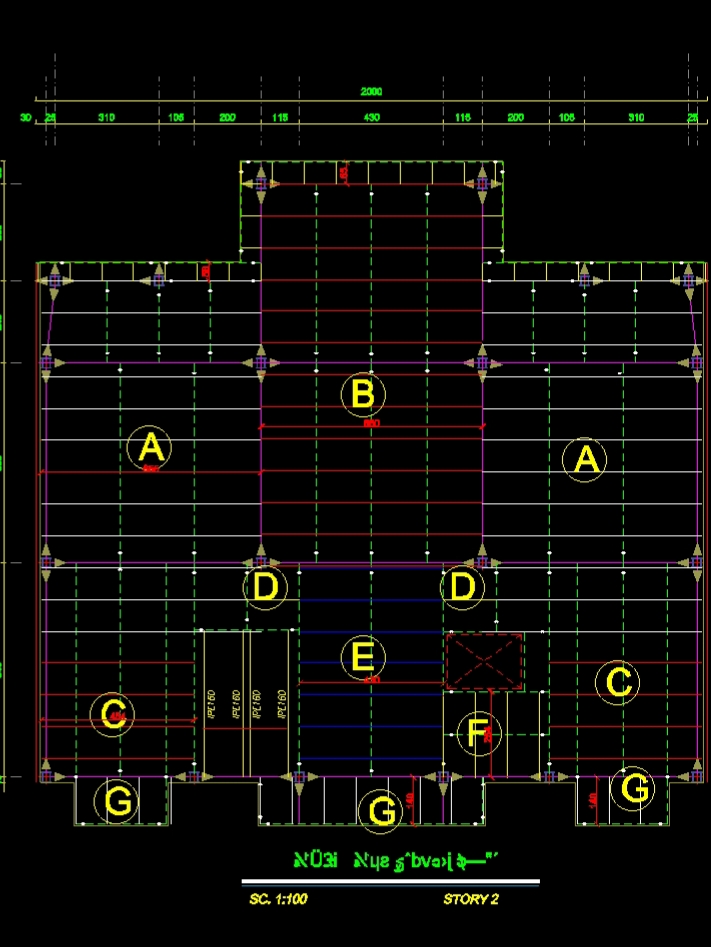

تهیه نقشه های کارگاهی سقف عرشه فولادی-شاپ عرشه فولادی

جهت تهیه جدول برش لازم است بر روی نقشه ها ی پلا ن تیرریز ی طبقا ت نقشه کارگاهی چیدمان ورق عرشه فولادی تهیه گردد. در این نقشه شاپ سقف عرشه فولادی بایستی حدود پوشش معماری طبقات رعایت گردیده و محل کلیه بازشوها به طور دقیق مشخص شده باشد.

ایجاد بازشوها در سقف عرشه فولادی معمولاً در سه حالت زیر امکان پذیر می باشد:

۱- معمول بازشوهای کوچک :ابعاد این بازشوها کمتر از ۳۰۰ mm بوده و به طور معمول نیازی به تقویت اضافی در دور آنها وجود ندارد. این بازشو حتی پس از گیرش بتن نیز می تواند با برش بتن و ورقهای عرشه ایجاد گردند.

۲- بازشوهای متوسط :ابعاد این بازشوها بین ۳۰۰ و ۷۰۰ میلیمتر بوده ومیلگردهای تقویتی در دور آنها بایستی نصب گردند.

۳- بازشوهای بزرگ :ابعاد این بازشوها بزرگتر از ۷۰۰ میلیمتر است و در این حالت با تیرریزی مناسب در دور آنها بایستی ایستایی لازم ایجاد گردد.

پس از تهیه نقشه شاپ ابعاد و تعداد آنها در محل پروژه و با مترکشی فاصله تیرها و ستونها کنترل می گردد. و در صورت نیاز اصلاحات لازم انجام و نقشه کارگاهی نهایی گشته و جهت تولید و اجرا ابلاغ می گردد.

اجرای سقف عرشه فولادی

تهیه جدول برش عرشه های فولادی

بر مبنای نقشه های کارگاهی تأیید شده جدول برش ورقها که شامل اطلاعاتی نظیر نام کارفرما، محل پروژه، مرحله ارسال، شماره بندیل، نام بندیل، طول و تعداد ورقهای عرشه و مقادیر تجمعی آن مرحله ارسال می باشد تهیه می گردد. ورق عرشه بر اساس گام عرشه انتخابی و مطابق جدول فوق فرم دهی و برش داده شده و با تسمه کشی و چسباندن برگه راهنمای بندیل که شامل طول، تعداد ورقها و محل قرارگیری آنها می باشد آماده بارگیری می گردند.

شکل ۲ – پلان سقف عرشه فولادی

بندیل کردن ورق عرشه فولادی

هدف ا ز این بخش ارائه راهنمایی لازم د ر مورد بسته بندی و بندیل ورقهای عرشه می باشد. در این راهنما توصیه هایی ارائه شده است که اگر رعایت گردد پرسنل نصب در حداقل زمان و تلاش می توانند ورق عرشه فولادی را در پروژه پخش و نصب نمایند.

- تمام ورقهای عرشه بایستی حداقل تفاوت طولی را نسبت به ورقهای مجاور داشته باشند. پرسنل نصب نبایستی مجبور شوند که ورقهای عرشه را در مسافت زیاد بر روی سازه حمل نمایند و ورقهای عرشه طبقات مختلف نبایستی در یک بندیل قرار گیرند.

- تنوع طول ورق عرشه فولادی بایستی به حداقل رساند ه شو د و این کار کمک می کند که ورقها در هنگام حمل آسیب نبینند.

- بایستی سعی گردد که وزن بندیل ها از ۲۰۰۰ کیلوگرم تجاوز ننماید. این یک وزن ایده آل برای جابجایی آنها با جرثقیل می باشد.

- ورقهای عرشه کوچک در صورت بندیل شدن ب ا ورقهای بزرگ باعث رساندن آسیب به آنها می شوند و بایستی از این کار پرهیز گردد.

- حداقل تعداد ورقهای یک بندیل ۱۰ تا ۱۲ عدد می باشد. کم بودن تعداد ورقها بسته بندی و بندیل کردن آنها را دچار مشکل می سازد.

شکلهای زیر نحوه صحیح تبدیل کردن ورقها را نشان می دهند.

شکل۳ – بندیل کردن ایده آل برای کارگاه، حمل و نصب

مراحل نصب عرشه فولادی

به دلیل ملاحظات پروژه ممکن است لازم باشد که ورقهای عرشه در چند مرحله به محل پروژه ارسال گردد. این کار می تواند به دلایل زیر انجام شود :

- ابعاد ساختمان

- فاصله ستونها در ساختمان

- ظرفیت و ابعاد جرثقیل

- محل قرار گیری جرثقیل

- محدودیتهای نگهداری ورق در پروژه

- محدودیت به دلیل زمان و سطح کار آماده

در این حالت، تقسیم ورق عرشه فولادی در هر طبقه براساس ملاحظات پروژه انجام شده و به تولید کننده ورق ابلاغ می گردد. مراحل تقسیم بندی و ارسال ورقها بایستی از قبل در نقشه های چیدمان ورق مشخص شده باشد. این کار ممکن است هزینه اضافی را به تولید ورق عرشه تحمیل نماید.

در تعیین مراحل اجرا ملاحظات زیر بایستی رعایت گردد:

- مساحت مناسب در هر مرحله نصب بین ۱۰۰۰ تا ۲۵۰۰ متر مربع می باشد.

- مراحل اجرا بایستی با حداکثر ظرفیت حمل ورق طراحی گردد.

عوامل محدود کننده دیگری همانند زیر نیز می توانند در تعیین مراحل ارسال ورق تأثیر گذار باشند:

- ظرفیت مجاز وزنی خودروی حمل ورق

- تعداد کل مجاز بندیل ها در هر خودرو

- ارتفاع و وزن بندیل ها

- محدودیت جابجایی مصالح در کارگاه فرمدهی

- ملاحظات بسته بندی بندیلها

جاگذاری، پخش و تثبیت ورق عرشه فولادی

بندیلهای ورق عرشه فولادی پس از بارگیری به محل پروژه حمل شده و در پای کار تخلیه می گردند. این بندیل با توجه به برگه راهنمای روی آنها توسط جرثقیل مناسب در طبقه و محل مربوطه جاگذاری می گردند.

شکل 4 – سازه با سقف کامپوزیت عرشه فولادی

مطابق نقشه شاپ ورق عرشه فولادی بر روی طبقه پخش شده و پس از برش کاری های لازم در محل خود تثبیت میگردند. برش ورقها نبایستی به صورت گرم انجام شود. چون باعث صدمه زدن به پوشش گالوانیزه عرشه ها می گردد. تثبیت ورقها با استفاده از اتصالات مکانیکی (میخ و چاشنی) و یا جوش مطابق ضوابط ستاندارد بایستی انجام شود. پخش ورقها به نحوی باید انجام شود که امکان جوشکاری گل میخهای برشگیر بر روی تمام تیرهای اصلی و فرعی وجود داشته باشد. این امر گاهی بریدن تاج ورقهایی که بر روی بال تیرها قرار می گیرند میسر می شود که جزئیات لازم برای این کار در بخش جزئیات اجرایی استاندارد ارائه شده است.

شکل 5 – عرشه فولادی در پلهها

شکل 6 – اجرای فلاشینگ لبه تیر

پس از پخش و تثبیت ورقها لبه های طولی ورقها بوسیله پیچ و یا پانچ نر ومادگی عرشه ها به یکدیگر افصال می یابند. این کار برای عرشه های با طول کمتر از ۱٫۵ m ضرورت ندارد.

شکل 7- اجرای پانچ روی ورق عرشه فولادی

جوشکاری و کنترل گلمیخ برشگیر

مهندس طراح سازه تعداد، فاصله و قطر گلمیخ برشگیر را تعیین نموده و پیمانکار موظف به اجرای آنها با استفاده از یکی از روشهای مورد تأیید می باشد.

یکی از بهترین مزایای سقف عرشه فولادی آن است که برشگیرهای سنتی نظیر نبشی و ناودا ن حذف گردید ه و ا ز گلمیخ برشگی ر مطابق ب ا استاندارد های بینالمللی در آ ن استفاده می گردد . جوشکار ی این گل میخها با استفاده از دستگاههای مخصوص استاد ولدر (Stud Welder) با کیفیت و سرعت بالا انجام می شود.

با تنظیم صحیح دستگاه و رعایت اصول درست جوشکاری حرارت بالای تولید شده ورق عرشه، قسمتی از گل میخ و سطحی از فلز تکیه گاه را ذوب نموده و حوضچه مذاب مناسبی ایجاد می گردد. قرارگیری گلمیخ در این حوضچه و سرد شدن آن جوش نفوذی کاملی را ایجاد می نماید که تمام سطح نوک گلمیخ ها به طور کامل و ۳۶۰ درجه به تیر تکیه گاه جوش می شوند.

شکل 8- جوش گلمیخ

شکل 9- گل میخها در سقف عرشه فولادی

مسلح کردن بتن

پس ا ز تثبیت عرش ه ه ا و جوشکاری گلمیخ برشگیر و قبل از بتن ریزی سقف، مسلح کننده های لازم برای موارد زیر بایستی اجرا گردد :

- جرای میلگرد، مش آماده، الیاف فولادی یا پلیمری جهت کنترل ترکهای حرارتی

- نصب میلگردهای مقاوم در نقاط لنگر منفی

- گذاشتن میلگردهای تقویتی دور بازشوها

- اجرای میلگردهای لازم از طراحی حریق

شکل 10- بازشو در سقف عرشه فولادی

اجرای بتن سقف کامپوزیت

بتن ریزی سقف مرکب عرشه فولادی بدلیل عدم نیاز به شمع بندی می توانند برای طبقات مختلف دریک زمان انجام شود. طرح مخلوط بتن، اجرا و عمل آوری آن بایستی مطابق ضوابط استاندارد های معتبر انجام گیرد و رعایت موارد زیر ضروری می باشد.

- الیاف فولادی یا پلیمری (در صورت نیاز) بایستی قبل از پمپ بتن به داخل میکسر اضافه شده و فرصت کافی جهت مخلوط شدن با بتن و بدست آمدن یک مخلوط یکنواخت به آن داده شود.

- در صورت استفاده از الیاف، بدلیل سفت شدن بتن معمولا استفاده از فوق روان کننده جهت بالا بردن کارایی بتن ضروری می باشد.

- مقاومت مشخصه بتن نبایستی از ۲۰ MPa کمتر باشد.

- قطر سنگدانه ها نبایستی از ۲۰ میلیمتر تجاوز نماید.

- ارتفاع نازل بتن از روی سقف به حدی زیاد نباشد که باعث وارد شدن ضربه به عرشه ها گردد.

- از انباشته شدن بتن بر روی یک عرشه، به خصوص در وسط طول دهانه عرشه ها پرهیز گردد.

شکل 11- بتنریزی سقف عرشه فولادی

- تجمع افراد اجرایی بر روی یک یا دو عرشه محدود نشده و نفرات مربوط به پمپ- پخش و تسطیح بتن به ترتیب و پشت سر هم کار خود را انجام دهند.

- بتن ریزی دهانه های طره نبایستی قبل از دهانه مجاور انجام شود.

- ضخامت بتن بر روی عرشه ها یکنواخت بوده و نبایستی کمتر از مقدار طرح باشد.

- عمل آوردن بتن مطابق ضوابط استاندارد و بر مبنای شرایط محیطی طرح و مخلوط بتن انجام شود.